蓝科途姜玉珍:应对高功率电池体系安全性问题的功能性锂电隔膜解决方案

研究所所长 姜玉珍女士

以下为演讲实录:

各位领导,各位专家,大家好,今天我代表蓝科途给大家介绍一下我们新产品新技术开发相关的情况。今天主要从三个方面给大家做介绍。

首先看一下企业概况,蓝科途隶属于青岛中科华联新材料股份有限公司,公司成立于2011年,总部位于青岛西海岸新区。2012年自建隔膜生产线量产,2014年第一条隔膜生产线交付客户,截止目前总计交付30条整线。2016年公司从生产隔膜生产装备逐渐向隔膜材料、隔膜制品方向发展,成立了青岛蓝科途,2018年又成立了山西蓝科途,2022年在四川遂宁、芜湖、厦门等地相继成立了生产基地。

这是公司的组织架构,母公司是中科华联,下属青岛蓝科途和山西蓝科途,青岛蓝科途目前是2条产线,年产1.5亿平方米,山西蓝科途2条产线年产1.5亿平米,今年四季度有1条产线产能1亿平米投产,2023年一季度是5条产线年产7.5亿平米投产。厦门基地,遂宁基地,芜湖基地是2023年第四季度全部达产,这三个基地每个基地是4条产线,年产6亿平,合计是18亿平,但是我们公司规划不止于此,我们2024年四季度要达到年产超50亿平的规模。

这是公司取得的荣誉资质,2014年公司获得了制造业精细化生产管理最佳实践奖,我们也是青岛市专精特新企业以及高新技术企业。同时公司先后获得了三体系认证和16949体系认证,并取得CATL等电池企业体系审核认可。目前有专利112项,包括44项发明和68项实用新型。

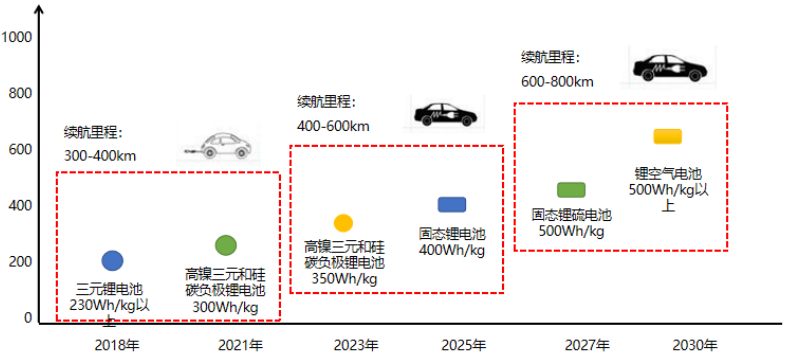

下面重点说一下客户需求分析,这是2018-2030年动力电池发展路线图,从路线图上可以看到,追求更高的续航里程仍然是一个发展方向。追求高能量密度,提高续航里程既然是一个方向,那么对隔膜企业来说就要向着轻薄化方向发展。

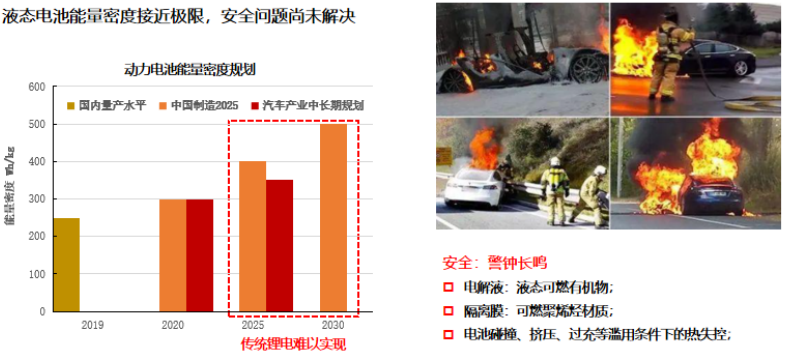

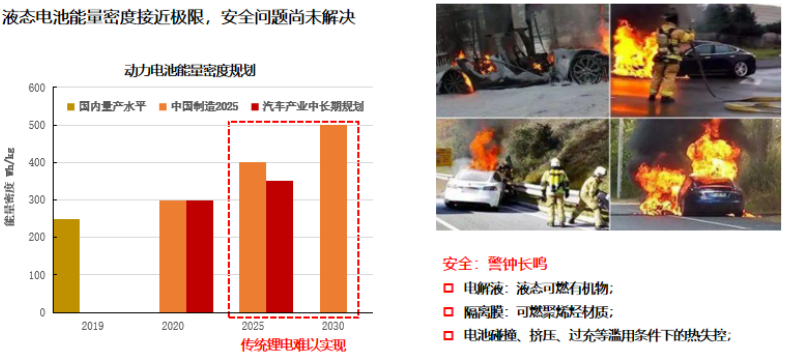

随着液态电池能量密度做的越来越高,安全问题也是凸显,像液态可燃的有机电解液,可燃的聚烯烃材料以及电池挤压、碰撞、热失控的问题都敲响了我们在安全方面的警钟。动力电池在追求高比能量、长续航里程的同时,安全问题不容忽视,这需要隔膜企业在隔膜开发的时候要向着安全方向发展。

现在电动汽车行业普遍将800V和350kW作为高压充电的门槛,高压超、快充一时间成为这个行业的高频词。2020年《新能源汽车产业发展规划》指出加快形成快充为主,慢充为辅的充电网络,车企也是瞄定了高功率快充提升用户体验。为了缓解里程焦虑和补能焦虑,布局超级快充也是大势所趋,应对快充,隔膜向高孔化,低透气方向发展。

总结一下,新一代锂电池隔膜需求的几个方向:安全性,从双向拉伸强度和穿刺强度可以看到,可能以前大家对拉伸强度只关注150或者200Mpa,随着隔膜越来越薄,逐渐向300~400Mpa发展,同时越薄的隔膜对于穿刺强度的要求是越来越高。在耐温性方面,陶瓷涂覆达到130度耐温是没有问题的,将来向150~180甚至200度方向发展也是一个趋势。快充方面主要关注透气率和孔隙率两个指标,孔隙率逐渐向45~50甚至50%以上发展,相应透气值要做到100以内也是有很多的客户需求。功能性涂层方向发展,像破模温度,黏结力,高吸液,保液性,高抗氧化性等发展。隔膜的发展还要兼顾电化学性能,像击穿电压,孔径分布,孔的大小也是需要关注。在能量密度方面,目前主流动力电池大概用7、9um,将来向5um方向过渡。随着电池再往后发展可能阻燃、凝胶电解质隔膜,甚至固态电解液隔膜将会得到非常好的发展。

第三部分我们针对收集到的客户需求给出了一些解决方案。首先应对穿刺强度不足的解决方案,我们知道电池在生产过程中极片分切会产生毛刺、金属异物或者颗粒,会导致制程过程中短路问题非常凸显。隔膜厚度越薄,这个问题就越严重,我们如果能够提高穿刺强度就可以减轻对异物管控的苛刻要求。

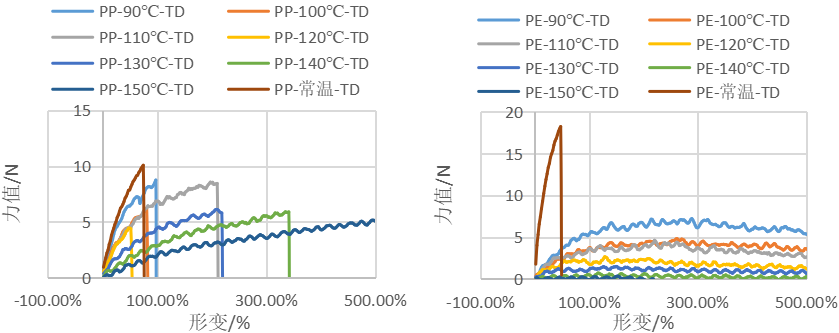

拉伸强度不足造成的影响,以圆柱电池为例,经过重物冲击之后,我们把这个电池的电芯打开,我们发现如果是隔膜横向强度不足就会导致这个隔膜直接分成两条,如果是纵向强度不足,就会出现月牙型豁口。无论是哪种情况,其实隔膜都已经破坏掉了,它不能保护正极和负极,所以这两种都是失效的模式。

我们建立了一个模型,电池在经过挤压过程中,电池会发生变形,在变形过程中,首先极片因为是非常脆的,它的断裂伸长率不会超过5%,所以它先碎掉,极片碎掉之后就会产生一些刃口,这个刃口进一步去刺穿这个隔膜造成一些点状的失效。如果我们能把隔膜的弹性膜量做上去,使电池发生变形的时候,隔膜尽量的少变形,不会变薄。一方面可以增强自身抗穿刺的能力,另一方面也可以保护极片。

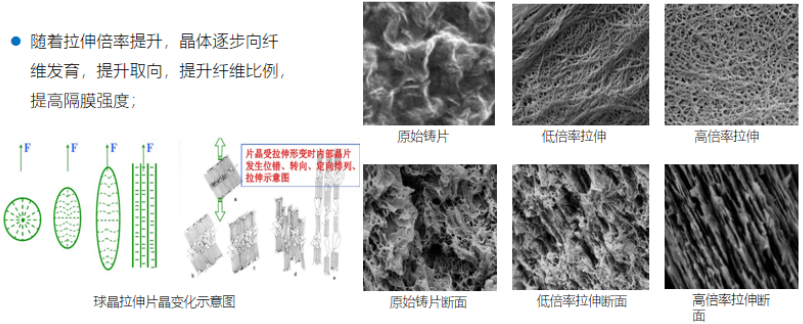

我们也给出了高倍率拉伸的数据模型,我们如果选定一款PE粉,从低倍数往高倍数拉伸的时候发现,拉伸的强度越来越高,同时延伸率是逐渐降低的过程,分子量越高的话,拉伸强度也是越高的。所以说从隔膜强度的角度来看,我们可以实现大倍率,超大倍率的拉伸。但是我们也要兼顾延伸率指标,也不是说无限的进行拉伸,而是说这个拉伸倍数有一个最佳的范围。

在设备方面我们通过对螺纹块进行特殊组合去实现大分子量,大挤出量PE的熔融塑化。通过对模头流道的模拟,实现了高分子量大挤出量PE的塑化挤出。

这是我们公司的核心专利技术,结合同步线与异步线的优势,独创双向组合拉伸技术,上面说的超薄、高强、高孔、低透,都是基于这一条产线来完成的。经过上面的分析和工作,我们也得到了自己的产品规格,目前最薄可以做到3微米,3微米穿刺强度能做到300以上,相当于7微米的穿刺水平,3微米我们目前还没有拿到竞品。4微米和竞品对比可以看到穿刺强度和拉伸强度几乎翻了1倍,同样的5微米,7微米,以及7微米的高孔在强度方向都有一个非常突出的优势。

当然了,我们这条产线不仅可以生产薄膜,也可以涵盖9、12、16,都可以做高强隔膜的产品,除了高强之外,像KS098产品也兼具了高孔的特点。

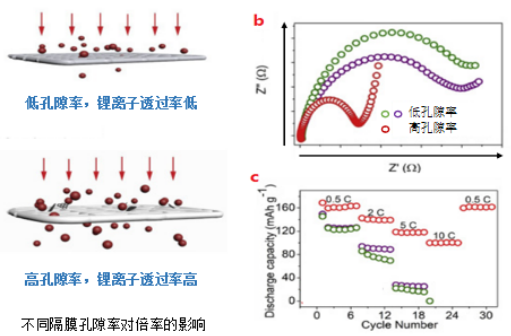

除了强度方向,我们在孔结构,孔径方面也做了一些分析。大家知道孔隙率是直接影响锂离子的传输,如果孔隙率不足,离子迁移通道以及保液量都会受到影响,影响电芯内阻、电池倍率性能,这是非常不好的负面影响。过高的孔隙率就会使这个膜的强度有一定程度的降低,并且控制不好,孔径变大,会导致自放电的问题。目前市面上拿到的隔膜孔隙率大概在30-50%之间,未来50%以上孔隙率指标迈进也是一个趋势。

我们分析了隔膜微观孔分布不均匀导致的影响,我们把隔膜装在电池里面,如果隔膜表面孔分布不均匀,在充放电过程中电流密度分布就是不均匀,短期内可能没有什么影响,但是长期循环的话容易形成析锂枝晶的问题,严重的导致自放电短路。右边可以看到拉伸倍数提高之后,可以把粗大的纤维束拉伸的更加均匀。

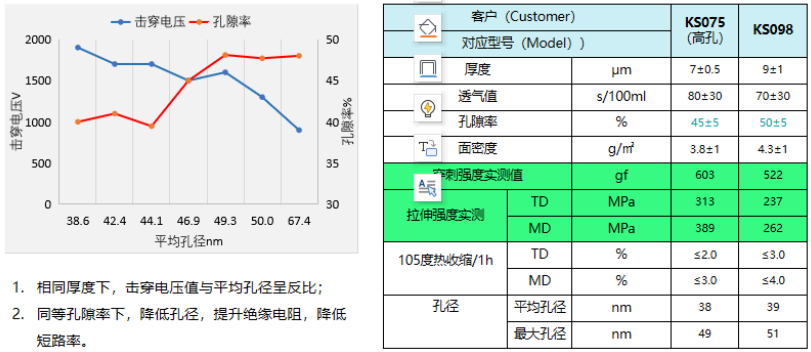

这是我们对孔径进行了分析,左图可以看到,我们在40孔隙率附近找了三个样品,随着孔径逐渐增大,击穿电压值是下降的趋势。在50孔隙率范围之内也找了三个样品,随着孔径增大,它的击穿电压值也是明显的降低。也就是说,如果隔膜厚度确定了,击穿电压值和孔径是反比关系。基于这一点,我们可以在同等孔隙率下,降低孔径,提升绝缘电阻,降低短路路。右边给出两个规格型号,孔隙率分别是40和50,同时兼具了高穿刺和高拉伸的特点,并且我们的孔径是控制在平均孔径40以内,最大孔径50以内。

下面简单总结一下在PE基膜方面的两条路线,第一个路线是同等隔膜厚度提升穿刺和拉伸强度来增加电池安全性,同时兼具高孔低透气特点,提升倍率,降低内阻。第二条路线是开发了更薄型化隔膜,在安全性方面穿刺和拉伸强度可以和厚膜进行媲美,所以安全性能不会发生改变,同时也是兼顾了高孔低透的特点,并且成本与常规隔膜是相当的。

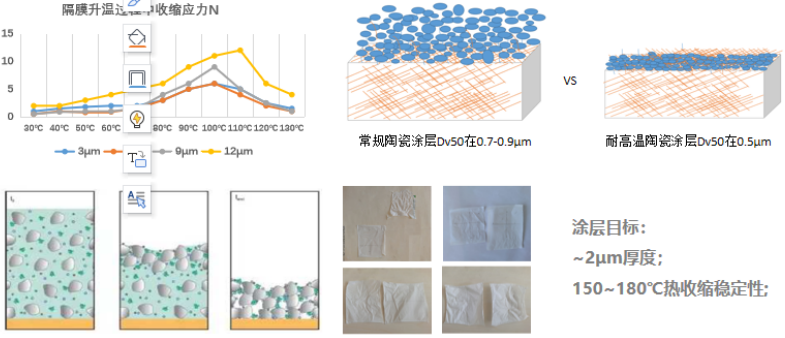

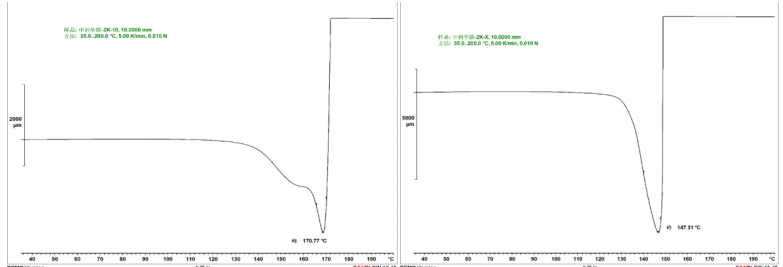

我们做了一些工作,通过陶瓷原材料的优选,还有胶黏剂以及分散剂方面优选去达成这样一个指标。首先我们分析了3-12微米隔膜在加热条件下自身收缩力的情况,我们发现隔膜厚度越厚,自身收缩力越大,我们陶瓷涂层就是来抑制这个收缩力,常规陶瓷孔隙率是比较大的,陶瓷颗粒与颗粒之间的接触点比较少,而优化了涂层结构,采用比较小的粒径陶瓷,同时加上热固性胶黏剂来抑制基膜的收缩,在制程过程中通过工艺调整,使胶液很好的分散在涂层之中,经过这些工作,目前已经实现了150-180度耐热的目标。这是耐高温陶瓷涂覆取得的一些指标,右下角到200度的时候热收缩依然是小于3%的水平。

这是我们A样的数据,左边是扫描电镜图,虚线框起来是A样阶段的指标,9微米不是说只能做到9微米,而是我们以9作为一个指标给大家进行展示。拉伸强度TD、MD都是80多MPa,当然这是基于实验室小试水平,同时我们赋予了MD和TD方向的拉伸强度,并且比穿刺是28,我们也收集了市面上常见的干法隔膜,厚度大概在20左右,穿刺强度300多,比穿刺不足20,如果按照比穿刺水平,做到7微米,甚至5微米,以及更薄的隔膜,可能这个穿刺值还是有点小。干法最大优势是横向热收缩非常小,但是纵向是经过拉伸的,纵向热收缩还是有一点偏大。A样阶段150度,双向做的小于10,当然我们也可以双向做到小于5%,之所以没有给这个指标,是因为我们在实验室里做需要在孔隙率和透气和热收缩之间的做一个平衡。

这是湿法PP隔膜和现有量产PE隔膜的孔径和击穿电压方面的对比。以14微米为例,湿法PP孔径是42纳米,介于PE隔膜9微米和14微米范围之内,同时击穿电压值也是能达到14微米PE基膜的水平。

这是我们的专利情况,目前高强湿法PE已经获得了国内授权,并且同步申请了PCT。PP隔膜国内授权专利已经拿到,并且同步申请了PCT。

好,今天就跟大家分享到这里,谢谢。

内容来源于:先进电池材料